行業資訊

橋梁墩臺施工方案小結

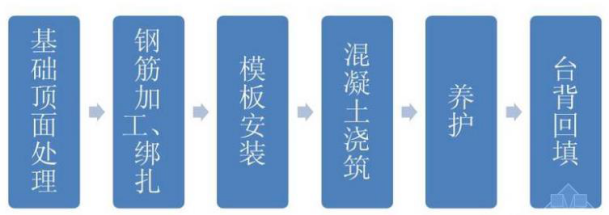

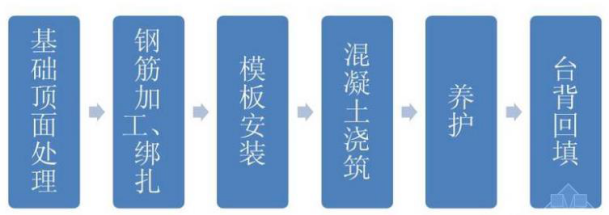

1、墩臺的施工工藝流程

2、測量放線

墩柱和臺身施工前應按圖紙測量定線,檢查基礎平面位置、高程及墩臺預埋鋼筋位置。放線時依據基準控制樁放出墩臺中心點或縱橫軸線及高程控制點,并用墨線彈出墩柱、臺身結構線、平面位置控制線。測放的各種樁都應標注編號,涂上各色油漆,醒目、牢固,經復核無誤后進行下道工序施工。

3、鋼筋加工及綁扎

(1)墩、臺身鋼筋加工應符合一般鋼筋混凝土構筑物的基本要求,嚴格按設計和配料單進行,加工方法參照 "橋梁鋼筋加工及安裝"的相關內容。

(2)基礎(承臺或擴大基礎)施工時,應根據墩柱、臺身高度預留插筋。若墩、臺身不高,基礎施工時可將墩、臺身鋼筋按全高一次預埋到位;若墩、臺身太高,鋼筋可分段施工,預埋鋼筋長度宜高出基礎頂面1.5m左右,按50%截面錯開配置,錯開長度應符合規范規定和設計要求,一般不小于鋼筋直徑的35倍且不小于500mm,連接時宜采用幫條焊或直螺紋連接技術。預埋位置應準確,滿足鋼筋保護層要求。

(3)鋼筋安裝前,應用鋼絲刷對預埋鋼筋進行調直和除銹除污處理,對基礎混凝土頂面應鑿去浮漿,清洗干凈。

(4)鋼筋需接長且采用焊接搭接時,可將鋼筋先臨時固定在腳手架上,然后再行焊接。采用直螺紋連接時,將鋼筋連接后再與腳手架臨時固定。在箍筋綁扎完畢即鋼筋已形成整體骨架后,即可解除腳手架對鋼筋的約束。

(5)墩、臺身鋼筋的綁扎除豎向鋼筋綁扎外,水平鋼筋的接頭也應內外、上下互相錯開。

(6)所有鋼筋交叉點均應進行綁扎,綁絲扣應朝向混凝土內側。

鋼筋骨架在不同高度處綁扎適量的墊塊,以保持鋼筋在模板中的準確位置和保護層厚度。保護層墊塊應有足夠的強度及剛度,宜使用塑料墊塊。使用混凝土預制墊塊時,必須嚴格控制其配合比,保證墊塊強度,墊塊設置宜按照梅花形均勻布置,相鄰墊塊距離以750mm左右為宜,矩形柱的四面均應設置墊塊。

4、搭設腳手架

(1)腳手架安裝前應對地基進行處理,地基應平整堅實,排水順暢。

(2)腳手架應搭設在墩臺四周環形閉合,以增加穩定性。

(3)腳手架除應滿足使用功能外,還應具有足夠的強度、剛度及穩定性。

5、模板加工及安裝

(1)圓形或矩形截面墩柱宜采用定型鋼模板,薄壁墩臺、肋板橋臺及重力式橋臺視情況可使用木模、鋼模和鋼木混合模板。

(2)采用定型鋼模板時,鋼模板應由專業生產廠家設計及生產,拼縫以企口為宜。

(3)圓形或矩形截面墩柱模板安裝前應進行試拼裝,合格后安裝。安裝宜現場整體拼裝后用汽車吊就位。每次吊裝長度視模板剛度而定,一般為4m~8m。

(4)采用木質模板時,應按結構尺寸和形狀進行模板設計,設計時應考慮模板有足夠的強度、剛度和穩定性,保證模板受力后不變形,不位移,成型墩臺的尺寸準確。墩臺圓弧或拐角處,應設計制作異形模板。

(5)木質模板的拼裝與就位

1)木質模板以壓縮多層板及竹編膠合板為宜,視情況可選用單面或雙面覆膜模板,覆膜一側面向混凝土一側,次龍骨應選用方木,水平設置,主龍骨可選用方木及型鋼,豎向設置,間距均應通過計算確定。內外模板的間距用拉桿控制。

2)木質模板拼裝應在現場進行,場地應平整。拼裝前將次龍骨貼模板一側用電刨刨平,然后用鐵釘將次龍骨固定于主龍骨上,使主次龍骨形成穩固框架,然后鋪設模板,模板拼縫夾彈性止漿材料。要求設拉桿時,須用電鉆在模板相應位置打眼。每塊拼裝大小應根據模板安裝就位所采用設備而定。

3)模板就位可采用機械或人工。就位后用拉桿、基礎頂部定位橛、支撐及纜風繩將其固定,模板下口用定位楔定位時按平面位置控制線進行。模板平整度、模內斷面尺寸及垂直度可通過調整纜風繩松緊度及拉桿螺栓松緊度來控制。

(6)墩臺模板應有足夠的強度、剛度和穩定性。模板拼縫應嚴密不漏漿,表面平整不錯臺。模板的變形應符合模板計算規定及驗收標

準對平整度控制要求。

(7)薄壁墩臺、肋板墩臺及重力式墩臺宜設拉桿。拉桿及墊板應具有足夠的強度及剛度。拉桿兩端應設置軟木錐形墊塊,以便拆模后,去除拉桿。

(8)墩臺模板,宜在全橋使用同一種材質、同一種類型的模板,鋼模板應涂刷色澤均勻的脫模劑,確保混凝土外觀色澤均勻一致。

(9)混凝土澆筑時應設專人維護模板和支架,如有變形、移位或沉陷,應立即校正并加固。預埋件、保護層等發現問題時,應及時采取措施糾正。

6、混凝土澆筑

(1)澆筑混凝土前,應檢查混凝土的均勻性和坍落度,并按規定留取試件。

(2)應根據墩、臺所處位置、混凝土用量、拌合設備等情況合理選用運輸和澆筑方法。

(3)采用預拌混凝土時,應選擇合格供應商,并提供預拌混凝土出廠合格證和混凝土配合比通知單。

(4)混凝土澆筑前,應將模內的雜物、積水和鋼筋上的污垢徹底清理干凈,并辦理隱、預檢手續。

(5)大截面墩臺結構,混凝土宜采用水平分層連續澆筑或傾斜分層連續澆筑,并應在下層混凝土初凝前澆完上層混凝土。水平分層連續澆筑上下層前后距離應保持1.5m以上。傾斜分層坡度不宜過陡,澆筑面與水平夾角不得大于25°。

(6)墩柱因截面小,澆筑時應控制澆筑速度。首層混凝土澆筑時,應鋪墊50mm~100mm厚與混凝土同配比的減石子水泥砂漿一層。混凝土應在整截面內水平分層,連續澆筑,每層厚度不宜大于0.3m。如因故中斷,間歇時間超過規定則應按施工縫處理。

(7)柱身高度內如有系梁連接,則系梁應與墩柱同時澆筑,當澆筑至系梁上方時,澆筑速度應適當放緩,以免混凝土從系梁頂涌出。V形墩柱混凝土應對稱澆筑。

(8)墩柱混凝土施工縫應留在結構受剪力較小,且宜于施工部位,如基礎頂面、梁的承托下面。

(9)在基礎上以預制混凝土管等作墩柱外模時,預制管節安裝時應符合下列要求:

1)基礎面宜采用凹槽接頭,凹槽深度不應小于50mm。

2)上下管節安裝就位后,用四根豎方木對稱設置在管柱四周并綁扎牢固,防止撞擊錯位。

3)混凝土管柱外模應加斜撐以保證澆筑時的穩定性。

4)管口應用水泥砂漿填嚴抹平。

(10)鋼板箍鋼筋混凝土墩柱施工,應符合下列要求:

1)鋼板箍、法蘭盤及預埋螺栓等均應由具有相應資質的廠家生產,進場前應進行檢驗并出具合格證。廠內制作及現場安裝應滿足鋼結構施工的有關規定。

2)在基礎施工時應依據施工圖紙將螺栓及法蘭盤進行預埋,鋼板箍安裝前,應對基礎、預埋件及墩柱鋼筋進行全面檢查,并進行徹底除銹除污處理,合格后施工。

3)鋼板箍出廠前在其頂部對稱位置焊吊耳各一個,安裝時由吊車將其吊起后垂直下放到法蘭盤上方對應位置,人工配合調整鋼板箍位置及垂直度,合格后由專業工人用電焊將其固定,穩固后摘下吊鉤。

4)鋼板箍與法蘭盤的焊接由專業工人完成,為減小焊接變形的影響,焊接時應對稱進行,以便很好的控制垂直度與軸線偏位。混凝土澆筑前按鋼結構驗收規范對其進行驗收。

5)鋼板箍墩柱宜灌注補償收縮混凝土。

6)對鋼板箍應進行防腐處理。

(11) 澆筑混凝土一般應采用振搗器振實。使用插入式振搗器時,移動間距不應超過振搗器作用半徑的1.5倍;與側模應保持50mm~100mm的距離;插入下層混凝土50mm~100mm;必須振搗密實,直至混凝土表面停止下沉、不再冒出氣泡、表面平坦、不泛漿為止。

7、模板及腳手架拆除

側模在混凝土強度能夠保證結構表面及棱角不因拆模被損壞時進行,上系梁底模的拆除應在混凝土強度達到設計值的75%后進行。

8、混凝土成型養生

(1)混凝土澆筑完畢,應用塑料布將頂面覆蓋,凝固后及時灑水養生。

(2)模板拆除后,及時用塑料布及阻燃保水材料將其包裹或覆蓋,并灑水濕潤養生。養生期一般不少于7d。也可根據水泥、外加劑種類和氣溫情況而確定養生時間。

2、測量放線

墩柱和臺身施工前應按圖紙測量定線,檢查基礎平面位置、高程及墩臺預埋鋼筋位置。放線時依據基準控制樁放出墩臺中心點或縱橫軸線及高程控制點,并用墨線彈出墩柱、臺身結構線、平面位置控制線。測放的各種樁都應標注編號,涂上各色油漆,醒目、牢固,經復核無誤后進行下道工序施工。

3、鋼筋加工及綁扎

(1)墩、臺身鋼筋加工應符合一般鋼筋混凝土構筑物的基本要求,嚴格按設計和配料單進行,加工方法參照 "橋梁鋼筋加工及安裝"的相關內容。

(2)基礎(承臺或擴大基礎)施工時,應根據墩柱、臺身高度預留插筋。若墩、臺身不高,基礎施工時可將墩、臺身鋼筋按全高一次預埋到位;若墩、臺身太高,鋼筋可分段施工,預埋鋼筋長度宜高出基礎頂面1.5m左右,按50%截面錯開配置,錯開長度應符合規范規定和設計要求,一般不小于鋼筋直徑的35倍且不小于500mm,連接時宜采用幫條焊或直螺紋連接技術。預埋位置應準確,滿足鋼筋保護層要求。

(3)鋼筋安裝前,應用鋼絲刷對預埋鋼筋進行調直和除銹除污處理,對基礎混凝土頂面應鑿去浮漿,清洗干凈。

(4)鋼筋需接長且采用焊接搭接時,可將鋼筋先臨時固定在腳手架上,然后再行焊接。采用直螺紋連接時,將鋼筋連接后再與腳手架臨時固定。在箍筋綁扎完畢即鋼筋已形成整體骨架后,即可解除腳手架對鋼筋的約束。

(5)墩、臺身鋼筋的綁扎除豎向鋼筋綁扎外,水平鋼筋的接頭也應內外、上下互相錯開。

(6)所有鋼筋交叉點均應進行綁扎,綁絲扣應朝向混凝土內側。

鋼筋骨架在不同高度處綁扎適量的墊塊,以保持鋼筋在模板中的準確位置和保護層厚度。保護層墊塊應有足夠的強度及剛度,宜使用塑料墊塊。使用混凝土預制墊塊時,必須嚴格控制其配合比,保證墊塊強度,墊塊設置宜按照梅花形均勻布置,相鄰墊塊距離以750mm左右為宜,矩形柱的四面均應設置墊塊。

4、搭設腳手架

(1)腳手架安裝前應對地基進行處理,地基應平整堅實,排水順暢。

(2)腳手架應搭設在墩臺四周環形閉合,以增加穩定性。

(3)腳手架除應滿足使用功能外,還應具有足夠的強度、剛度及穩定性。

5、模板加工及安裝

(1)圓形或矩形截面墩柱宜采用定型鋼模板,薄壁墩臺、肋板橋臺及重力式橋臺視情況可使用木模、鋼模和鋼木混合模板。

(2)采用定型鋼模板時,鋼模板應由專業生產廠家設計及生產,拼縫以企口為宜。

(3)圓形或矩形截面墩柱模板安裝前應進行試拼裝,合格后安裝。安裝宜現場整體拼裝后用汽車吊就位。每次吊裝長度視模板剛度而定,一般為4m~8m。

(4)采用木質模板時,應按結構尺寸和形狀進行模板設計,設計時應考慮模板有足夠的強度、剛度和穩定性,保證模板受力后不變形,不位移,成型墩臺的尺寸準確。墩臺圓弧或拐角處,應設計制作異形模板。

(5)木質模板的拼裝與就位

1)木質模板以壓縮多層板及竹編膠合板為宜,視情況可選用單面或雙面覆膜模板,覆膜一側面向混凝土一側,次龍骨應選用方木,水平設置,主龍骨可選用方木及型鋼,豎向設置,間距均應通過計算確定。內外模板的間距用拉桿控制。

2)木質模板拼裝應在現場進行,場地應平整。拼裝前將次龍骨貼模板一側用電刨刨平,然后用鐵釘將次龍骨固定于主龍骨上,使主次龍骨形成穩固框架,然后鋪設模板,模板拼縫夾彈性止漿材料。要求設拉桿時,須用電鉆在模板相應位置打眼。每塊拼裝大小應根據模板安裝就位所采用設備而定。

3)模板就位可采用機械或人工。就位后用拉桿、基礎頂部定位橛、支撐及纜風繩將其固定,模板下口用定位楔定位時按平面位置控制線進行。模板平整度、模內斷面尺寸及垂直度可通過調整纜風繩松緊度及拉桿螺栓松緊度來控制。

(6)墩臺模板應有足夠的強度、剛度和穩定性。模板拼縫應嚴密不漏漿,表面平整不錯臺。模板的變形應符合模板計算規定及驗收標

準對平整度控制要求。

(7)薄壁墩臺、肋板墩臺及重力式墩臺宜設拉桿。拉桿及墊板應具有足夠的強度及剛度。拉桿兩端應設置軟木錐形墊塊,以便拆模后,去除拉桿。

(8)墩臺模板,宜在全橋使用同一種材質、同一種類型的模板,鋼模板應涂刷色澤均勻的脫模劑,確保混凝土外觀色澤均勻一致。

(9)混凝土澆筑時應設專人維護模板和支架,如有變形、移位或沉陷,應立即校正并加固。預埋件、保護層等發現問題時,應及時采取措施糾正。

6、混凝土澆筑

(1)澆筑混凝土前,應檢查混凝土的均勻性和坍落度,并按規定留取試件。

(2)應根據墩、臺所處位置、混凝土用量、拌合設備等情況合理選用運輸和澆筑方法。

(3)采用預拌混凝土時,應選擇合格供應商,并提供預拌混凝土出廠合格證和混凝土配合比通知單。

(4)混凝土澆筑前,應將模內的雜物、積水和鋼筋上的污垢徹底清理干凈,并辦理隱、預檢手續。

(5)大截面墩臺結構,混凝土宜采用水平分層連續澆筑或傾斜分層連續澆筑,并應在下層混凝土初凝前澆完上層混凝土。水平分層連續澆筑上下層前后距離應保持1.5m以上。傾斜分層坡度不宜過陡,澆筑面與水平夾角不得大于25°。

(6)墩柱因截面小,澆筑時應控制澆筑速度。首層混凝土澆筑時,應鋪墊50mm~100mm厚與混凝土同配比的減石子水泥砂漿一層。混凝土應在整截面內水平分層,連續澆筑,每層厚度不宜大于0.3m。如因故中斷,間歇時間超過規定則應按施工縫處理。

(7)柱身高度內如有系梁連接,則系梁應與墩柱同時澆筑,當澆筑至系梁上方時,澆筑速度應適當放緩,以免混凝土從系梁頂涌出。V形墩柱混凝土應對稱澆筑。

(8)墩柱混凝土施工縫應留在結構受剪力較小,且宜于施工部位,如基礎頂面、梁的承托下面。

(9)在基礎上以預制混凝土管等作墩柱外模時,預制管節安裝時應符合下列要求:

1)基礎面宜采用凹槽接頭,凹槽深度不應小于50mm。

2)上下管節安裝就位后,用四根豎方木對稱設置在管柱四周并綁扎牢固,防止撞擊錯位。

3)混凝土管柱外模應加斜撐以保證澆筑時的穩定性。

4)管口應用水泥砂漿填嚴抹平。

(10)鋼板箍鋼筋混凝土墩柱施工,應符合下列要求:

1)鋼板箍、法蘭盤及預埋螺栓等均應由具有相應資質的廠家生產,進場前應進行檢驗并出具合格證。廠內制作及現場安裝應滿足鋼結構施工的有關規定。

2)在基礎施工時應依據施工圖紙將螺栓及法蘭盤進行預埋,鋼板箍安裝前,應對基礎、預埋件及墩柱鋼筋進行全面檢查,并進行徹底除銹除污處理,合格后施工。

3)鋼板箍出廠前在其頂部對稱位置焊吊耳各一個,安裝時由吊車將其吊起后垂直下放到法蘭盤上方對應位置,人工配合調整鋼板箍位置及垂直度,合格后由專業工人用電焊將其固定,穩固后摘下吊鉤。

4)鋼板箍與法蘭盤的焊接由專業工人完成,為減小焊接變形的影響,焊接時應對稱進行,以便很好的控制垂直度與軸線偏位。混凝土澆筑前按鋼結構驗收規范對其進行驗收。

5)鋼板箍墩柱宜灌注補償收縮混凝土。

6)對鋼板箍應進行防腐處理。

(11) 澆筑混凝土一般應采用振搗器振實。使用插入式振搗器時,移動間距不應超過振搗器作用半徑的1.5倍;與側模應保持50mm~100mm的距離;插入下層混凝土50mm~100mm;必須振搗密實,直至混凝土表面停止下沉、不再冒出氣泡、表面平坦、不泛漿為止。

7、模板及腳手架拆除

側模在混凝土強度能夠保證結構表面及棱角不因拆模被損壞時進行,上系梁底模的拆除應在混凝土強度達到設計值的75%后進行。

8、混凝土成型養生

(1)混凝土澆筑完畢,應用塑料布將頂面覆蓋,凝固后及時灑水養生。

(2)模板拆除后,及時用塑料布及阻燃保水材料將其包裹或覆蓋,并灑水濕潤養生。養生期一般不少于7d。也可根據水泥、外加劑種類和氣溫情況而確定養生時間。

更多相關信息 還可關注中鐵城際公眾號矩陣 掃一掃下方二維碼即可關注